Im Inneren von RECARO: The Aircraft Seating Giant Building Der neue Sitz der Southwest Airline

Quicklinks

Vielleicht haben Sie noch nie davon gehört

, aber Sie haben wahrscheinlich eines seiner Produkte verwendet. Das Unternehmen ist einer der Hauptakteure im Bereich Flugzeugsitze und beliefert eine Vielzahl von Fluggesellschaften

Und

Zu

Und

.

RECARO Aircraft Seating ist der Hauptbereich der RECARO Group. Die Gruppe hat auch Abteilungen, die Gaming-, Schienen- und Kindersicherheitssitze herstellen, obwohl ihre Ursprünge im Automobilsektor liegen. Simple Flying besuchte das Unternehmen kürzlich, um sich mit CEO Dr. Mark Hiller zu treffen und die Produktions- und Crashtestanlagen in Schwäbisch Hall, Deutschland, zu besichtigen.

Foto: Tom Boon – Einfaches Fliegen

Eine Auswahl an Sitzgelegenheiten für jeden Bedarf

REACRO bietet eine große Auswahl an Sitzmöglichkeiten, um den Bedürfnissen verschiedener Kunden gerecht zu werden. Zu den Sitzplatzoptionen gehören Economy, Premium Economy, Business Class und sogar Sitzlösungen für die E-Jets von Embraer. Die Hauptprodukte des Unternehmens sind fortlaufend nummeriert.

Das Unternehmen bietet die Modelle R1, R2 und R3 in der Economy-Sitzreihe an. Beim R4 und R5 handelt es sich um Sitze, die man auf einem Langstreckenflug in der Premium Economy erwarten würde, während es sich beim R7 um einen vollwertigen Business-Class-Sitz handelt. Einige Sitze befinden sich außerhalb des primären Nummerierungssystems, z. B. der Economy-Sitz BL3530 und der Business-Class-Sitz CL6710.

Foto: RECARO

Unterschiedliche Lieferzeiten für jedes Modell

Im Gespräch mit Simple Flying verriet Hiller, dass jedes Produkt von REACRO je nach Klassifizierung eine unterschiedliche Lieferzeit hat. Die Vorlaufzeit für ein Standard-Economy-Sitzprogramm würde mehr als 10 Monate betragen. RECARO hat diese Zeit für die meisten seiner Sitzprogramme auf 4–6 Monate verkürzt.

Der Hersteller hält jedoch jederzeit Teile für den BL3530 auf Lager, sodass er diese in mindestens zwei Monaten liefern kann. Hiller gab bekannt, dass dies während der Probleme mit der Boeing 737 MAX praktisch war, da viele Flugzeuge den Besitzer wechselten und daher eine neue Innenausstattung benötigten.

Entdecken Sie den Produktionsprozess von RECARO

Hiller nahm sich trotz seines vollen Terminkalenders die Zeit, Simple Flying zusammen mit Daniel Schmid, Leiter Industrial Engineering & Logistics, durch das Hauptproduktionswerk Schwäbisch Hall zu zeigen. Die Endmontagelinie arbeitet im Einschichtbetrieb. Als wir gegen 16:00 Uhr die Werkstatt betraten, war dieser Tag bereits erledigt. Allerdings waren die Produktionslinien immer noch voll mit teilweise fertiggestellten Sitzen, die darauf warteten, am nächsten Tag abgeholt zu werden.

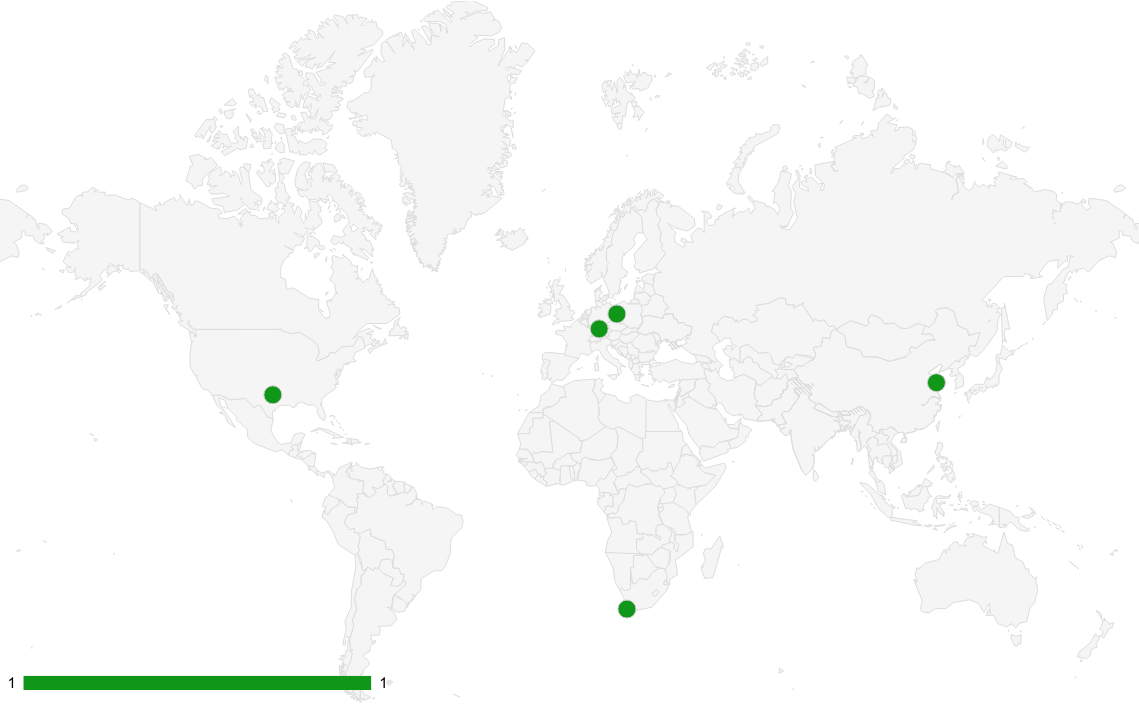

Produktionsstandorte auf der ganzen Welt

RECARO verfügt über strategisch günstig verteilte Produktionsstandorte auf der ganzen Welt. Der führende Standort bleibt Schwäbisch Hall in Deutschland, das sich auf die Fertigstellung komplexer Sitzkonstruktionen und Standardsitze spezialisiert hat. Es gibt auch Montagelinien in China, Polen, Südafrika und den Vereinigten Staaten von Amerika. Jeder von ihnen spielt eine wesentliche Rolle in der Produktion und weist unterschiedliche Spezialitäten auf. Beispielsweise wird der chinesische Standort viele Sitze für Flugzeuge produzieren, die von der Endmontagelinie von Airbus in Tianjin ablaufen.

Foto von : Simple Flying

8 Stunden, um eine Sitzgarnitur zu bauen

Hiller und Schmid erklärten, dass es in Schwäbisch Hall sechs 43 Meter lange Endmontagelinien mit jeweils 17 verschiedenen Modulen gebe. Jede Linie beschäftigt 20 Mitarbeiter und die Montage der Sitze erfolgt vollständig manuell. Das heißt, es gibt keine automatisierten Prozesse in der Endmontagelinie. Das erstreckt sich sogar auf das Verschieben von Sitzen entlang der Produktionslinie. Wenn Mitarbeiter bereit sind, schieben sie den Sitz zur nächsten Station.

Der Prozess zur Herstellung jedes Produkts ist natürlich etwas anders, aber die Herstellung eines einzelnen R3-Schiffssets würde etwa acht Stunden dauern. Dies umfasst etwa 30 Minuten Bauzeit pro Station der Produktionslinie sowie einen 30-45-minütigen Test, bei dem überprüft wird, ob die Mechanismen und die Elektrik ordnungsgemäß funktionieren.

Foto: RECARO

Apropos Elektrik: RECARO installiert IFE-Systeme für viele Fluggesellschaften, mit denen das Unternehmen zusammenarbeitet. Hiller gab bekannt, dass das Unternehmen keine Einnahmen aus den IFE-Systemen erzielt. Die Fluggesellschaft kauft das System direkt vom Lieferanten, das im Rahmen des Produktionsprozesses zur Installation an RECARO geliefert wird. Für den Einbau berechnet RECARO keinen Aufpreis.

Etwa die Hälfte jedes Sitzplatzes ist anpassbar

Sie fragen sich vielleicht, wie viel von einem Sitz Sie wirklich anpassen können, während Sie das gleiche Produkt beibehalten. Überraschenderweise ist etwa die Hälfte eines Sitzes anpassbar. Dazu gehört alles vom IFE-System über die Bezugsstoffe und deren Farben, die Ablagetische bis hin zu den Ablagemöglichkeiten pro Sitzplatz.

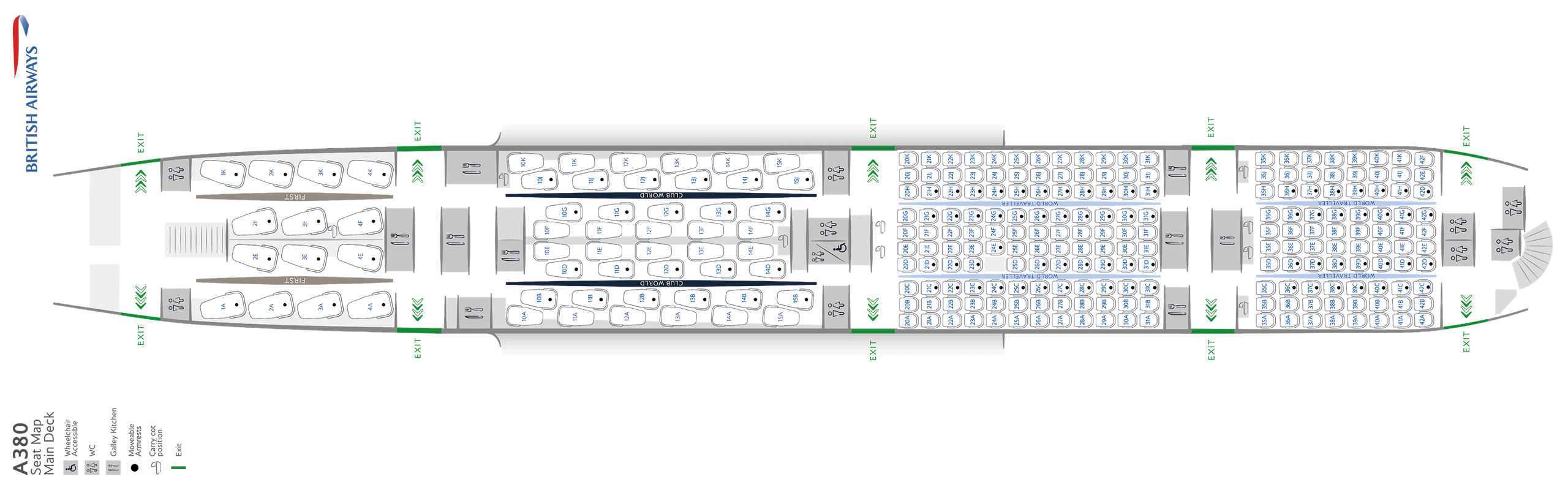

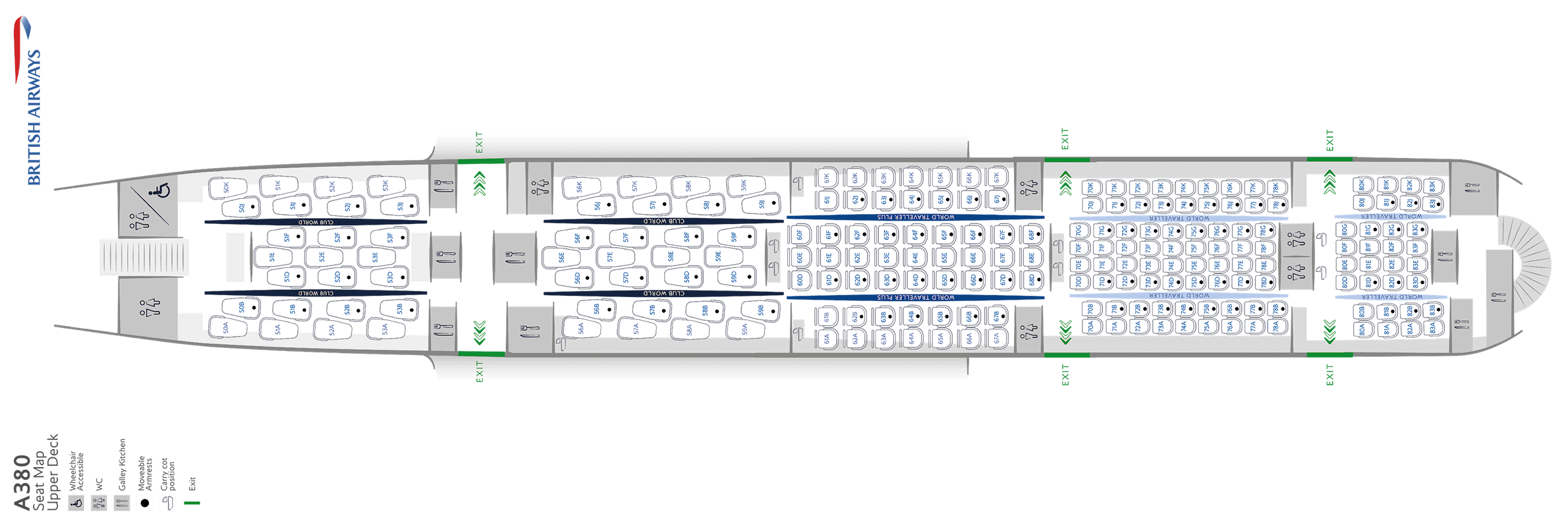

Aber auch wenn sich ein Kunde für eine bestimmte Sitzspezifikation entschieden hat, gibt es noch mehr Individualisierungsmöglichkeiten. Betrachten Sie G-XLED, eine British Airways

mit 469 Sitzplätzen. Laut Flottendaten vonKerzeDieses Flugzeug verfügt über 303 RECARO CL3510 Economy-Sitze in einer 3-4-3- und 2-4-2-Konfiguration sowie 55 PL3510 Premium Economy-Sitze in einer 2-3-2-Konfiguration.

Foto: British Airways

RECARO wird von diesem einen Sitz eine Vielzahl an Variationen geschaffen haben. Erstens gibt es einen Satz von vier Sitzen, die zwischen die beiden Gänge passen. Es wird eine separate Trennwandvariante mit ausklappbarem IFE im Fußraum und einem Ablagetisch in der Armlehne geben. In der letzten Reihe vor einer Trennwand ist kein IFE oder Ablagetisch in der Rückenlehne untergebracht. Dann gibt es Reihe 24 auf dem Hauptdeck, in der ein D-Sitz fehlt, wodurch Platz für den Notausgang des Mannschaftsruhebereichs geschaffen wird, der eine eigene Variante sein wird.

Foto: British Airways

Das ist, bevor Sie überhaupt einen Blick auf die linke und rechte Seite werfen, die jeweils die oben genannten Variationen für Schotte aufweisen. Die Seitensitze müssen außerdem als Dreiersatz für das Unterdeck und als Zweiersatz für das Oberdeck vorhanden sein. Bisher haben wir mindestens 16 Variationen desselben Sitzes gesehen. Es könnten noch mehr sein.

Kein Papier in der Produktionslinie

Es muss nicht komplex sein, so viele verschiedene Versionen eines Sitzes zu haben. Schmidt betonte, dass der gesamte Produktionsprozess nun papierlos abläuft. Jeder Arbeitsplatz entlang der Produktionslinie verfügt über Touchscreens, über die technische Zeichnungen und Bauanweisungen abgerufen und alles Notwendige für Zertifizierungszwecke erfasst werden können.

Foto: RECARO

Für RECARO arbeiten mehr als 45 Nationalitäten und dank der digitalen Dokumentation können diese in mehreren Sprachen angezeigt werden. Jeder Standort verfügt über Englisch und die Landessprache. Beispielsweise verfügt der chinesische Standort über chinesische Übersetzungen und die polnische Website über polnische Übersetzungen. Das Unternehmen möchte auch Spanisch am Standort Texas Fort Worth hinzufügen.

Jeder Sitzsatz verfügt über eine eigene Trackingnummer im System und einen daran anschließenden Barcode. Wenn Sie dies scannen, wird schnell alles angezeigt, was für dieses bestimmte Schiffsset relevant ist.

Foto: RECARO

Versand in die ganze Welt

Selbstverständlich versucht RECARO, die Sitze möglichst nahe am Einsatzort zu bauen. Beispielsweise wird das Werk in Texas hauptsächlich die neuen Sitzplätze bereitstellen

' Flotte. Allerdings kann jedes Werk Sitze für viele Kunden bearbeiten.

Foto: Tom Boon | Einfaches Fliegen

Am Ende jeder der sechs Produktionslinien transportiert eine einzige Linie alle Sitze zum Verpackungsbereich. Hier werden sie verpackt, bevor sie sich auf den Weg zu ihren nächsten Zielen machen. Je nach Zielort kommen unterschiedliche Verpackungen zum Einsatz. Für die Anreise zum Airbus-Standort Finkenwerder in Hamburg werden Mehrwegverpackungen und Straßentransporte genutzt. Wir sahen auch Sitzplätze für Delta Air Lines, die per Luft- oder Seefracht befördert werden konnten.

Interessanterweise betont Hiller, dass Fluggesellschaften manchmal ihre eigene Schifffahrt mit dem Frachtraum an Bord ihrer eigenen Flugzeuge koordinieren. Am Beispiel von Delta Air Lines könnten fertiggestellte Sitze theoretisch ab Frankfurt auf ihre Transatlantikflüge verladen werden, wodurch einige Versandkosten eingespart würden, da sie ihre eigene Frachtkapazität nutzen würden.

Weitere Produktionsstätten

Die Endmontagelinien sind nicht die einzigen Produktionsaktivitäten am RECARO-Standort Schwäbisch Hall. Tatsächlich scheinen die Endmontagelinien nur etwa die Hälfte der Grundfläche des riesigen Lagers einzunehmen.

Teile für Sitze im eigenen Haus herstellen

Einige der Teile, die RECARO zum Bau eines Schiffssets verwendet, werden von extern geliefert. Ein Großteil davon wird jedoch vor Ort erstellt. Die Teileproduktionsanlage ist in zwei Abschnitte unterteilt. Der eine arbeitet mit Metall, der andere mit Kunststoff.

Auf der Metallseite können Arbeiter ein großes Metallblech nehmen und es per Laser in die Formen schneiden, die für die Herstellung von Teilen erforderlich sind, wodurch der Abfall minimiert wird. Die 2D-Formen können dann von Hand in die richtige 3D-Form gefaltet oder in eine Presse gelegt werden. Auf der Kunststoffseite können die Folien auch einer Maschine zugeführt werden, die den Kunststoff erhitzt, bevor er mithilfe eines Vakuums und einer Form entsprechend geformt wird.

Während am Endmontageband nur eine Schicht gearbeitet wird, wird bei RECARO in zwei bis drei Schichten an der Fertigung der Einzelteile gearbeitet.

Bau maßgeschneiderter Testsitze

Außerdem gibt es eine separate Werkstatt, die einer Mini-Endmontagelinie gleicht. Hier werden Sitze gebaut, die auf den Crashtest-Anlagen des Unternehmens zum Einsatz kommen. Diese Sitze werden abseits der Hauptmontagelinien gebaut und ein einzelner Arbeiter wird von Anfang bis Ende an einem gesamten Testsitz arbeiten. Da RECARO täglich etwa drei Crashtests durchführt, ist dies kein ruhiger und gelegentlich genutzter Teil der Werkstatt.

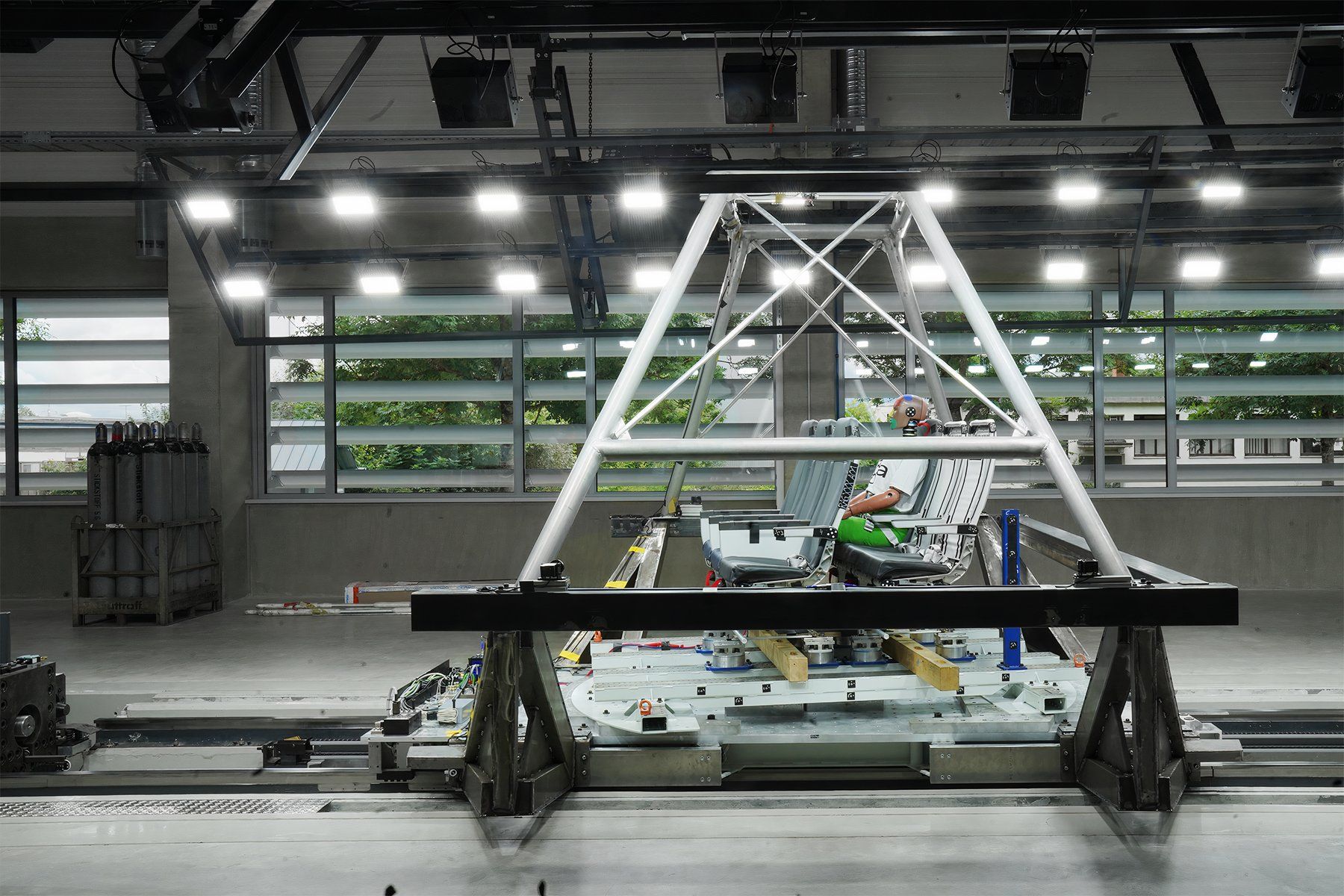

Eine separate Crashtestanlage

Die relativ neue Crashtestanlage des Unternehmens liegt gegenüber der Produktionsstätte in Schwäbisch Hall. Für Luftfahrtfans gibt es bereits vor dem Betreten eine Überraschung. Acht Meter hoch und rund 900 Kilogramm schwer ist das Heck der D-ABOD, einer ehemaligen Boeing 707 der Lufthansa, die früher am Hamburger Flughafen stationiert war.

Foto: Tom Boon – Einfaches Fliegen

Das Flugzeug wurde 2021 verschrottet und verschiedene Teile, darunter das Cockpit, an private Sammler versteigert. Im Juni 2021 wurde das Heck des Flugzeugs abgenommen und nach Schwäbisch Hall gebracht, um als Herzstück für die neue Anlage zu dienen.

Drei Tests pro Tag

Wie oben erwähnt führt die Crashtestanlage bis zu drei tägliche Tests durch, was einer jährlichen Testanzahl von etwa 400–500 entspricht. Der Bau des Gebäudes begann im Jahr 2019 und war damals nur für rund 200 Tests pro Jahr vorgesehen, so Jürgen Kammerer, Leiter Stress & Testing.

Die Crashtestanlage verfügt über sieben Plattformen, die auf den Schlitten geladen werden können. Dadurch kann der Aufbau außerhalb der Anlage selbst erfolgen, sodass ein Experiment aufgebaut werden kann, während ein anderes läuft. Vier bis fünf davon rotieren ständig.

Foto: RECARO

Alles im Handumdrehen

Leider haben bei unserem Besuch keine Tests stattgefunden, aber es hört sich so an, als hätten wir nicht viel verpasst. Die Testplattform benötigt 90 Millisekunden, um 16G zu erreichen und beschleunigt auf bis zu 40 Stundenkilometer (25 Meilen pro Stunde). Eindrucksvoll verrät Kammerer, dass der RECARO-Testschlitten 15-mal schneller beschleunigt als ein Formel-1-Testschlitten.

Wir haben uns einige Beispieltests angeschaut, die in Echtgeschwindigkeit und in Zeitlupe aufgezeichnet wurden. Die zur Messung der Tests verwendeten Kameras nehmen Bilder in Intervallen von einer Millisekunde auf (eine normale Sekunde hat 1.000 Millisekunden!)

Foto: RECARO

Allerdings sind Kameras nicht die einzige Möglichkeit, die Auswirkungen eines Crashtests zu sehen. Einige Tests verwenden auch eine viel altmodischere Methode, bei der verschiedenfarbige Farben auf verschiedene Körperteile aufgetragen werden, um zu sehen, wo sie auf dem Vordersitz aufgetragen werden.

Aber warum sind so viele Tests nötig?

Bei Flugzeugsitzen ist es nicht so einfach, eine Produktlinie zu zertifizieren, also ist es gut, loszulegen. Jeder Kunde hat sein eigenes Produkt mit unterschiedlichen Unterschieden (denken Sie daran, dass bis zu 50 % eines Sitzplatzes anpassbar sind). Jede dieser Produktvarianten muss getestet werden.

Für ein

Für einen Sitzplatz könnte es zwischen 10 und 15 Tests geben, für einen Airbus A380 könnten jedoch bis zu 30-35 Tests erforderlich sein. Es sind nicht nur die hochoktanigen Geschwindigkeitstests, die erforderlich sind. Es gibt auch Falltests und statische Tests wie die Feuerunterdrückung.

Foto: RECARO

Überraschend viele Regeln

Tatsächlich gibt es überraschend viele Regeln, die bei der Durchführung von Tests beachtet werden müssen. Zunächst werden verschiedene Arten von Dummies auf die Crash-Schlitten gesetzt. Der erste Dummy-Typ wird Hybrid-II-Dummy genannt (siehe Abbildung unten). Es ist etwas günstiger, da es weniger anspruchsvoll ist und im Wesentlichen nur ein beschwerter, körperförmiger Schnuller ist. Nach Angaben der Humanetics Group verfügen Hybrid-II-Dummies über einen Bewegungsbereich, ein Gewicht und einen Schwerpunkt, die aus Studien am Menschen entwickelt wurden. RECARO nutzt auch den Hybrid-III-Dummy, der anspruchsvoller und damit für einige Tests teurer ist.

Foto: Dynamic Test Center, AGU Zürich

Empfohlene Lektüre:Collins Aerospace stellt Pinnacle-Sitz-Upgrade und erstklassige Rollstuhlsitze vor

Die Dummies selbst müssen eine ganz bestimmte Kleiderordnung erfüllen. Die Dummies sind so gestaltet, dass sie eine Art Schuh tragen, der vom US-Militär verwendet wird. Interessanterweise weist Kammerer darauf hin, dass der Halt an den Schuhsohlen so gut sei, dass man sie mit Klebeband abkleben müsse, damit die Beine beim Crashtest nach vorne fliegen könnten. Außerdem müssen die Dummies bei den Tests Baumwollhemden tragen.

Keine weiblichen Dummies zu sehen

Für die Tests werden ausschließlich Männer und Kinder verwendet. Da man davon ausgeht, dass die männlichen Dummies schwerer sind als die durchschnittliche Frau, wäre der Schaden, den eine Frau bei einem Test erleiden würde, theoretisch geringer. Allerdings sind weibliche Crashtest-Dummys noch nicht weit verbreitetForbesDie erste Automobilstudie mit einem weiblichen Crashtest-Dummy fand erstmals im Jahr 2022 statt.

Apropos Automobiltests: Die Luft- und Raumfahrtindustrie verwendet für Tests Automobildummies. Angesichts der deutlich größeren Nachfrage nach Automobil-Dummy-Tests bleiben sie der Standard. Kammerer weist darauf hin, dass Luft- und Raumfahrtattrappen nicht ihr bestes Leben führen. Die Auto-Dummies sind für den Einsatz mit Auto-Airbags konzipiert und daher in der Luft- und Raumfahrtindustrie deutlich stärkeren Schäden ausgesetzt. Dank der Standardisierung des Crashtest-Dummys ist es erfreulicherweise möglich, einzelne Komponenten auszutauschen. Es gibt ein Regal mit Köpfen in unterschiedlichem Gebrauchszustand, die darauf warten, bei Bedarf auf einen Körper gesetzt zu werden.

Subscription

Enter your email address to subscribe to the site and receive notifications of new posts by email.

:max_bytes(150000):strip_icc()/traffic-jam-at-road-background-blurred-939485148-7346ae5a7cb7458ba53b1274c95b4bf8.jpg)